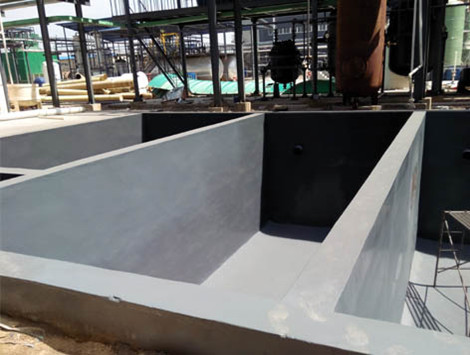

水性聚氮酷合成革发泡技术的研究进展

作者:九旭机械 更新时间:2018-05-22

利用水性聚氨酷直接刮涂制备的合成革涂层扁平、透湿量差,达不到真皮的丰满度与触感,无法满足人们的生活需求,而发泡技术正是针对解决涂层扁平、透湿量、丰满度差等性能的有效途径圈。因此,近年来越来越多的研究人员对合成革用水性聚氨酷发泡技术的兴趣有增不减,而不忘大量的研究与探讨。

2. 1化学发泡技术

化学发泡是利用浆料中的发泡剂在受热条件下,释放出一种或多种气体,进而促使聚合物基体发泡。该发泡方法往往需要比较高的温度,如AC发泡剂的分解温度在190℃以上。但物理发泡技术是目前水性聚氨酷发泡较为流行的发泡技术,它是利用机械搅拌的方式向浆料中引入空气。所用发泡剂降低了浆料的表而张力o }},将引入的空气包裹住,形成一个个气泡,经过干燥后,形成具有泡孔结构的环保性合成革。这种技术不会向外界释放有毒性气体,从而不会对人体及环境造成伤害。该技术所用的发泡剂既有疏水亲油的碳链分子又有亲水疏油的基团,在水性浆料中,亲油部分与亲水部分之间相互作用,从而形成亲水基团朝外、亲油部分朝内的一个界而,正是因为这个界而的存在才使其具有发泡、增容、分散等作用。

罗晓民等人o }}利用德国Stock-hausen公司生产的Stickal STA以及Stockal SR作为发泡剂和稳泡剂,采用机械搅拌的方法制备水性聚氨a泡孔层浆料。然后将制备好的浆料直接涂覆到基布上,经过烘干,即得到所需的合成革贝斯。这种方法所得到的贝斯与溶剂型贝斯的微孔结构有一定差距,但其在生产过程中没有DMF以及有毒气体挥发,使用更加环保。

苏奕富等人网采用脂肪醇硫酸盐类表而活性剂作为发泡剂,脂肪酸盐类表而活性剂作为匀泡剂。然后将混合好的浆料先通过空气流量为2-4L /min的发泡机发泡,再利用分散机在转度为800一1 200r/min的条件下进行匀泡,继而将浆料涂覆在基布上,烘干可得到泡孔大小均匀、紧密的合成革。这种方法相比于上一种方法,多微孔结构里的泡孔更加均匀、细密,不会因为局部的泡孔大小不一,使产品表而出现凹点,影响贝斯的表而平整性。

戴家兵等人叫采用硫酸盐类和脂肪酞胺类表而活性剂作为稳泡剂、十二烷基硫酸钠作为分散剂。在刮涂工艺之前,将浆料置于搅拌状态下加入稳泡剂和分散剂,并采用压缩空气的方式对浆料进行鼓包,其鼓包的速度控制在0. 2一0. 8m3 /h,然后在600一1 OOOr/min条件下搅拌5一l Omin即得到水性聚氨酷发泡层用浆料。这种方法制备泡孔的速度快,泡孔的稳定性好,并且该工艺方便易操作,可以连续化生产,非常适合工业化生产。

罗晓民等人Czo7采用烟台华大化学有限公司的SR,ST作为发泡剂,并加入不同类型的填料。他们将混合均匀的浆料在机械搅拌条件下,搅拌20min即得到所需发泡层浆料,然后刮涂到基布上,放入105℃的烘箱中烘干。后以泡孔结构、透气透湿性能、机械性能等指标,考察不同填料给贝斯带来的影响。结果表明:添加了木质素(NA)的贝斯的泡孔结构更优良,其透湿气量达到700 mg/lOcmz·24 h、厚度变化率为42. 85 %,但机械性能有所降低,撕裂强度降低了SN/mm,剥离强力降低了2N/25mmo

蒋坤闭讨论了不同发泡剂对水性聚氨酷涂层泡孔结构的影响。好的发泡剂能够制备出均匀、稳定的泡孔,而泡孔结构能够直接影响发泡层的卫生}h}能、手感以及机械强度。因此,该研究将混合好的浆料放入发泡机中发泡,然后将浆料刮涂在带凹槽的玻璃中,烘干即得到水性聚氨酷发泡层,通过扫描电镜观察其泡孔结构,图2表征了添加各发泡剂所制得的泡孔状况。

如图2所示:从泡孔结构性、泡孔的密度及均匀性等方而分析,结果表明发泡剂Ecoma F一911的综合性能优,其100%气泡时间为3 min,静置3h泡沫残存量为92 %。采用该发泡剂制备的发泡层透湿率为4258/mz·24 h、成肌性为84 %、柔软度6. 0、平整程度5级、断裂强度达到6. 25 MPa、断裂伸长307. 27%·

2. 3微球发泡技术

微球发泡技术是利用添加在浆料中的发泡粉,在受热过程中膨胀而起到发泡的效果。这种发泡粉是一种微小的球形空心热塑性聚合物粒子,它的直径一般在8一60 N,m,当加热时,小球的外壳变软,体积发生极大的变化。一个完全膨胀的微球,它的体积增大一般为其原来的40一60倍,但其外壳结构并不会受到破坏,并且还具有很好的弹性。该技术的发泡温度一般控制在70一250℃之间。

王珊珊巨’〕等人将微球发泡粉、有机硅流平剂、消泡剂以及增稠剂等助剂,加入到水性聚氨酷中制得合成革浆料,然后经刮涂、烘干、冷却得到合成革发泡层。研究了微球发泡粉对发泡后水性聚氨酷合成革发泡层的泡孔结构、卫生性能、发泡倍率、成肌性以及比表而积等性能的影响。结果表明:水性聚氨酷和微球发泡粉的相容}h}良好,发泡后的合成革泡孔层的泡孔均匀、细密、气系数为260cm2/satm、比表而积达到0.297 Sm2/g,发泡倍率可控制在2一5倍,图3为微球发泡的泡孔结构的截而形貌图。

王艳丽圈等人将微球发泡技术与机械搅拌技术相结合,充分利用两者的优势制备出性能更加优越的合成革发泡层。该技术在水性聚氨酷浆料中加入了有机硅微球发泡粉、机械搅拌发泡表而活性剂、稳泡剂、增稠剂等助剂,通过机械搅拌发泡到一定程度后,再经过加热进行微球发泡。由于微球本身的玻璃化温度以及机械性能等特性,在干燥过程中,与机械搅拌发泡相比,不易出现泡孔融合、破裂,表而塌陷等现象。单纯的微球发泡手感偏硬,机械发泡技术的引进,从而有效的降低了其硬度,手感更加贴近真皮。

2. 4酸浴破乳发泡技术

酸浴破乳发泡技术采用的是阴离子型水性聚氨酷,它能够在水溶液中稳定存在,并形成双电层结构Cz3 -za7将刮涂好的水性聚氨酷浆料浸入到酸浴中,系统中的梭酸盐与氢离子相互置换,形成亲水性较小的梭酸,这时双电子层被破坏,乳液粒子相互接触,发生不可逆转的变形,与此同时一部分水进入到水性聚氨酷乳粒中。当破乳完成后,在烘干过程中,除了乳液粒子之间相互接触、融合之外,粒子内部的水受热变为水蒸气,挥发后留下微孔,这样就形成具有一定机械强度的微孔薄膜。

于吉鹏Czs7仅采用乙酸和去离子水作为酸性凝固浴的原料。将水性聚氨酷浆料调配好后,用转速为2 OOOr/min的分散机分散均匀,再静置24 h自然消泡。然后,将浆料刮涂后,迅速放入酸性凝固浴中,置换l Omin待破乳凝固彻底后取出,清洗干净、烘干即得到多微孔薄膜。

结果表明:浆料的:^x度在2400cps可以成膜,其在2 600cps佳;pH值控制在3一3. 5较好;酸浴破乳法与自烘干刮涂法相比,其制备的薄膜的机械强度基本相同,抗张强度与断裂伸长分别为450kg/cm2,590 %;并且其表而和截而都具有微多孔结构,当加入木粉后,多孔结构更加丰富,但是与溶剂型聚氨}a水浴置换法制备的薄膜相比,还是有一定的差距。

施凌山Cz}7等人在酸性水浴中加入了破乳剂和交联剂,并且在水性聚氨酷浆料中加入了明胶水溶液,使置换更加迅速、彻底。将经过水性聚氨酷浆料刮涂的基布放入酸浴中破乳,浆料温度在20一50 }C ,凝固温度控制在20 } 80}C、待交联彻底后,取出、清洗至pH值为6一7、烘干。该法与溶剂型多孔薄膜相比,能够有效避免了DMF溶剂的挥发与残留的问题。

酸浴破乳法不仅可以制备多微孔性薄膜还可以处理应用于合成革的基布,使其具有多微孔结构的同时还具似真皮的手感。施凌山圈等人将水性聚氨酷、水、填料(粒径大于400目)配制成基布浸渍液,将无纺布浸没于浸渍液,控制其带液率为30%-90 %,浸渍温度也控制在20一SO}C,然后经过酸浴破乳液凝固破乳彻底后取出烘干,即得到具有多孔性的填充物,填充在无纺布基布中,使其在手感与外观上更贴近真皮。

随着合成革工业的不断发展,传统油性聚氨酷合成革将逐渐被环保性水性聚氨}a合成革取代。作为水性聚氨酷合成革生产过程中关键的技术一发泡成型技术,它直接影响着发泡层的多微孔结构状态,继而对产品的透湿气性、丰满度、悬垂性、手感等特性有极大的影响。该技术国外发展相对较早,我国还处于起步阶段。

本文链接水性聚氮酷合成革发泡技术的研究进展 https://www.jiuxusb.com/p/255.html